Здравствуйте, гость ( Вход | Регистрация )

|

31 Oct 2010, 13:59 31 Oct 2010, 13:59

Сообщение

#1

|

||

Advanced Member    Группа: Members Сообщений: 54 Регистрация: 3-September 10 Пользователь №: 3,003 Место Жительства:воронеж Возраст:29 |

В наше время ,несмотря на многообразие доступных в продаже микродвигателей , все чаще наблюдается дефицит хороших компрессионных моторов . Причин тому масса - это и специфическое топливо и отсутствие интереса у производителей и постепенное убывание их из "старых запасов" и многое другое ..

Вот и у меня настал момент, когда" очень надо" ,а пригодного к работе мотора попросту нет . Конечно можно было пойти в магазин или заказать в интернете ,ведь в наше время это совсем не трудно ...но, может быть, именно это и подтолкнуло меня, как моделиста ,пойти другим более трудным путем. В основу работы легла статья в "Моделист Конструктор" №2 1989 под названием "В основе -РИТМ "автор А. Загородний. И не просто так , ведь моторчики "РИТМ" и "МАРЗ" были доступными и массовыми двигателями в свое время и сейчас среди моделистов и в авиамодельных клубах они не редкость . Поиском долго заниматься не пришлось .Порывшись в кладовке и опросив коллег я получил два сломаных моторчика ,один вид которых вызывал жалость .. РМТМ-М двухканальный и московский МАРЗ раннего выпуска. Вот и появились заготовки и работа началась... |

|

|

|

||

31 Oct 2010, 21:31 31 Oct 2010, 21:31

Сообщение

#2

|

||

Advanced Member    Группа: Members Сообщений: 54 Регистрация: 3-September 10 Пользователь №: 3,003 Место Жительства:воронеж Возраст:29 |

Входе работ я стремился ориентироваться на широкий круг моделистов, чтобы работу проведенную мной мог выполнить каждый владеющий начальными слесарными навыками .Из станочного парка нам потребуется лишь сверлильный станок и точило .Все последующие работы я специально буду проводить вручную.

Конечно ,почти все ,что я опишу хорошо знакомо опытным моделистам и не очень им интересно , но основные нехитрые приемы по ремонту и доработке микродвигателей полезно знать каждому, кто эксплуатирует эту технику. И так, для начала моторчики (или то, что от них осталось) полностью разбираются .Делается это максимально аккуратно с применением деревянных и алюминиевых проставок и стержней . Первым я решил разобрать "РИТМ" от него нам потребуется картер и золотниковая стенка. Двигатель был тщательно промыт и очищен кисточкой в бензине Б 70 или "Колоша"можно использовать и Б 100 , если кисточки нет то вполне подойдет зубная щетка с подрезанной щетиной ,детали "присохшие" на касторовом масле обрабатываются жидкостью WD-40 или подобной и оставляются на некоторое время для пропитки . Чтобы ничего не потерять и не испачкать вновь, полезно приспособить для промытых и обработанных деталей какую нибудь картонную или пластиковую коробочку . Заготовка картера ритма... |

|

|

|

||

1 Nov 2010, 23:52 1 Nov 2010, 23:52

Сообщение

#3

|

|||||

Advanced Member    Группа: Members Сообщений: 54 Регистрация: 3-September 10 Пользователь №: 3,003 Место Жительства:воронеж Возраст:29 |

Золотниковую стенку пока оставляем , занимаемся картером .Прежде всего , после обработки WD -40 через деревянную проставку , (желательно из твердых пород дерева) выбиваем коленчатый вал легкими ударами стограмового молоточка..

коленвал ритма . Промываем коленвал в бензине , осматриваем на предмет сколов трещин и задиров, все косяки помечаются светлым маркером что бы при последующей обработке их легко найти . Коленвал извлечен ,теперь дело за подшипниками . Промытый и просушенный картер нагревается до 100-150 градусов примерно ... на газовой плитке и ударами молоточка через проставку по задней стенке картера извлекаем коренной подшипник . При нагревании алюминий расширяется быстрее чем сталь и подшипник легко сходит под собственной массой . Извлеченный коренной подшипник . Ту же процедуру проводим с носовым подшипником , конечно был соблазн выбить его изнутри алюминиевым стержнем Носовой подшипник ритма |

||||

|

|

|||||

2 Nov 2010, 12:46 2 Nov 2010, 12:46

Сообщение

#4

|

||

Advanced Member    Группа: Members Сообщений: 54 Регистрация: 3-September 10 Пользователь №: 3,003 Место Жительства:воронеж Возраст:29 |

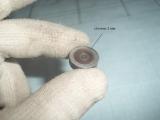

Подшипники промываются в бензине продуваются сжатым воздухом и проверяются , при наличии осевого люфта, заедания и повышенного шума при вращении, подшипник подлежит замене...Идем в магазин и покупаем -коренной подшипник, диаметры которого -- внутренний 7 мм, внешний 19 мм.

Носовой подшипник лучше купить в закрытом корпусе , так как пыль песок и масляная голодовка это непременные спутники многих отечественных моторов. Диаметры носового подшипника --внутренний 6 мм, внешний 15 мм. Подшипник с закрытым сепаратором . |

|

|

|

||

3 Nov 2010, 22:45 3 Nov 2010, 22:45

Сообщение

#5

|

|||

Advanced Member    Группа: Members Сообщений: 54 Регистрация: 3-September 10 Пользователь №: 3,003 Место Жительства:воронеж Возраст:29 |

Итак подшипники промыты (или куплены ..) , в моем случае пришлось купить носовой , причем на глазах у продавца было забраковано пять из восьми принесенных .

Приступаем к коленвалу , если есть возможность проверяем его индикаторными часами , если нет ,то полезно знать прошлое двигателя , если были морковки в асфальт то скорее всего коленвал придется править и балансировать , что потребует точных измерительных приборов и станочного оборудования . С коленвалом мне повезло , он оказался идеально ровным , хотя и выглядел как пост апокалипсический мусор. Затем аккуратно шлифуем и полируем коленвал наждачной бумагой различной зернистости на ровной поверхности. Посадочные места подшипников и шейку шатуна не трогаем иначе можно просадить размеры и без того плохо выдержанные....... Доработав коленвал таким образом мы исключаем попадание окалины в поршневую, а также осаждение топливных отложений в различных канавках и бороздках загрязняющих двигатель. |

||

|

|

|||

7 Nov 2010, 19:31 7 Nov 2010, 19:31

Сообщение

#6

|

|||||||

Advanced Member    Группа: Members Сообщений: 54 Регистрация: 3-September 10 Пользователь №: 3,003 Место Жительства:воронеж Возраст:29 |

Теперь на очереди картер .

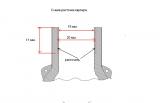

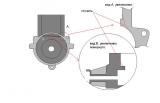

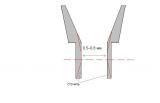

Картер- основа любого двигателя внутреннего сгорания , следовательно самая важная его часть , поэтому, все работы с ним нужно проводить максимально аккуратно и не торопясь . Картер "ритма " отлит из довольно хрупкого и мягкого алюминия , очень похожего на АЛ-8 хотя точно сказать трудно ... Заводская отливка и токарка очень и очень грубы , недоливы и заусенцы совсем не редкость а скорее правило.. Поэтому работы предстоит много . В серийном варианте наш РИТМ-М имел двухканальную гильзу ( с поперечной продувкой ) Мы переделаем его под пару "марза"с фонтанной продувкой цилиндра .Для этого растачиваем посадочное место гильзы до диаметра- 20 мм ( - 0,2 мм ) и на глубину 11 мм ( - 0.3 мм) это максимальные допуски посадки . Эта процедура проводится не по статье в журнале, как рекомендовано Загородним .Мы по умолчанию не имеем токарного станка Гораздо проще выполнить эту операцию на вертикальном сверлильном станке , с применением развертки , ведь снимать придется всего 0.5 мм . Поход на рынок не состоялся так как у знакомого токаря как раз была нужная мне развертка на "20" , слегка поджав картер в струбцине через деревянные проставки выставляем его соосно шпинделю станка и на минимальной скорости вращения растачиваем до нужной глубины . . посадочное место гильзы Схема расточки картера . Конечно , применительно к четырех канальному "ритму" будет по другому, так как его гильза уже двухканальной.. Расточка закончена ,теперь нужно создать минимально необходимые условия для нормальной равномерной продувки цилиндра , нам не нужны никакие пороги острые углы и выступы образующие вредные завихрения и мешающие нормальному заполнению цилиндра топливовоздушной смесью . Вооружившись надфилями и шарошками я потратил на это один вечер , после обработки поверхность шлифуем и полируем . Схема доработки картера. Доработка картера. Готовый картер.. |

||||||

|

|

|||||||

7 Nov 2010, 21:32 7 Nov 2010, 21:32

Сообщение

#7

|

||

Advanced Member    Группа: Members Сообщений: 54 Регистрация: 3-September 10 Пользователь №: 3,003 Место Жительства:воронеж Возраст:29 |

Заключительным этапом в доработке картера будет полировка посадочных мест задней стенки и гильзы ,это важно так как плотная посадка деталей обеспечит необходимую для нормальной работы герметичность конструкции .

Приклеив на обрезок ламинированного дсп квадратики наждачной бумаги различной зернистости я аккуратно,круговыми движениями затер посадочные поверхности . Задняя стенка картера. |

|

|

|

||

13 Nov 2010, 12:11 13 Nov 2010, 12:11

Сообщение

#8

|

|

Advanced Member    Группа: Members Сообщений: 54 Регистрация: 3-September 10 Пользователь №: 3,003 Место Жительства:воронеж Возраст:29 |

Золотниковая стенка "РИТМА" ,это комбинированный узел состоящий из простейшего карбюратора и цилиндрического золотника отвечающего за впуск и распределение ТВС. Несмотря на кажущуюся простоту , деталь очень ответственная и важная в работе двигателя .От нее зависит , сколько двигатель будет потреблять топлива , какую мощность он выдаст , насколько стабильно будет работать и заводиться(и в какую сторону крутиться

Принцип работы этого узла всем известен , но все же .. При движении поршня к ВМТ , золотник открывает впускной канал , за счет создавшегося разрежения воздух устремляется в канал диффузора и смешиваясь с топливом поступает в картер. Процесс смесеобразования предельно прост , проходя через диффузор воздух ускоряется в узкой его части создавая разрежение и топливо повинуясь закону Бернулли распыляется в поток через отверстие жиклера образуя ТВС. (Примерно трубка Вентури) От правильно подобранного (или рассчитанного) проходного сечения диффузора (футорки), направления, расположения и диаметра отверстия топливного жиклера, зависит не только мощность но и но и почти все остальные показатели работы мотора. Пытаясь форсировать двигатель ,многие моделисты увеличивают проходное сечение диффузора выше допустимого и удивляются тому что мотор не держит режим даже в горизонтальном полете , пытаются искать ошибки в конструкции топливного бака .Забывая о том что диффузор уже не в силах создать необходимое разрежение для уверенной подкачки топлива.Такому мотору нужно если уж не питание под давлением ,то хотя бы наддув в бак ... В нашем случае, мы не будем переусердствовать с расточкой футорки а зададим минимально необходимые параметры для работы" РИТМА" с увеличившейся кубатурой цилиндра .(Загородний в статье журнала говорил об увеличении" чуть больше трех куб см"--точно 3.16 куб см для моего двигателя ) |

|

|

|

13 Nov 2010, 13:57 13 Nov 2010, 13:57

Сообщение

#9

|

||||||

Advanced Member    Группа: Members Сообщений: 54 Регистрация: 3-September 10 Пользователь №: 3,003 Место Жительства:воронеж Возраст:29 |

Полностью разбираем промываем в бензине б -70 и осматриваем золотниковую стенку "РИТМА" . Все заусенцы и облой аккуратно удаляются с помощью надфиля и шлифовальной бумаги .

Теперь приступаем к доработке геометрии стенки , так как лишний металл в этом узле лишь утяжеляет двигатель и портит его и без того неказистую внешность. золотниковая стенка Ритм-м. Размечаем и снимаем на точиле угол с на приливе впускного канала , дорабатываем его надфилем . Затем выравниваем и полируем корпус стенки чтобы улучшить геометрию пространства картера . схема доработки золотниковой стенки. Полируем ВСЕ поверхности прилегания стенки к корпусу картера в местах крепления жиклера и диффузора , этим мы исключаем подсосы воздуха и нарушение герметичности картера. Доработка золотниковой стенки .1 Доработка золотниковой стенки .2 Готовая стенка . После обработки деталь снова промывается и осматривается , пристыковав золотниковую стенку к картеру осматриваем зазор в местах прилегания ,он должен быть равномерным для плотной посадки герметизирующей прокладочки. |

|||||

|

|

||||||

15 Nov 2010, 20:28 15 Nov 2010, 20:28

Сообщение

#10

|

||||

Advanced Member    Группа: Members Сообщений: 54 Регистрация: 3-September 10 Пользователь №: 3,003 Место Жительства:воронеж Возраст:29 |

Следующий этап , расточка и полировка канала диффузора.

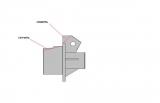

Конечно можно было бы сказать что диффузор "ритма" это обреченная деталь и выбросить его в мусорное ведро,но даже не смотря на то, что он выполнен из полиамида ,придется его дорабатывать ,ведь у нас как бы нет токарного станка. Если под рукой ничего нет то для расточки канала подойдет даже стержень из шариковой авторучки , делаем прорезь посередине диаметра стержня вдоль его длинны и вставляем отрезок шлифовальной бумаги ... На небольших оборотах дрели растачиваем канал , периодически проверяя внутренний диаметр штангенциркулем , дорабатываем поверхность до 6.8 мм диаметра . После обработки, деталь полируем удалив все заусенцы и неровности . Приспособа.. Схема доработки диффузора. Диффузор. |

|||

|

|

||||

3 Dec 2010, 23:55 3 Dec 2010, 23:55

Сообщение

#11

|

||||

Advanced Member    Группа: Members Сообщений: 54 Регистрация: 3-September 10 Пользователь №: 3,003 Место Жительства:воронеж Возраст:29 |

Когда предыдущие операции выполнены приступаем к золотнику . Для начала снимаем окалину со стенки мотылька и удаляем неровности токарной обработки , затем растачиваем впускной канал для улучшения заполнения картера ТВС.

Для расточки детали подойдет даже дрель, слегка поджав золотник в патроне стачиваем канал шарошкой подходящей формы и и дорабатываем поверхность мелкозернистой шлифовальной бумагой . Заключительным этапом доработки будет заливка впускного канала эпоксидной смолой .При сверловке на заводе очень часто выходят за размер и прокалывают отверстие впускного канала дальше чем нужно на пару ,тройку миллиметров, в результате чего возникают пресловутые вредные завихрения ТВС .Обычной эпоксидной смолой (не модельной тридцатиминуткой ) заливаем раковинку в золотнике предварительно прочистив и обезжирив поверхность. Для заполнителя лучше всего использовать бронзовую пудру или серебрянку ,в соотношении -60%смолы 40%заполнителя , тогда коэффициент теплового расширения будет на уровне и "пробка" не отвалится от стенок золотника... золотник "ритма" схема доработки золотника. доработка золотника. Мы не станем менять фазы впуска двигателя так как с новой поршневой фаза открытия перепускных каналов как раз происходит на 200градусов от ВМТ . Не стоит трогать и посадочные поверхности цилиндра золотника, это повлечет за собой потерю герметичности в сопряжении с золотниковой стенкой и нарушению в работе мотора. |

|||

|

|

||||

4 Dec 2010, 01:10 4 Dec 2010, 01:10

Сообщение

#12

|

|||

Advanced Member    Группа: Members Сообщений: 54 Регистрация: 3-September 10 Пользователь №: 3,003 Место Жительства:воронеж Возраст:29 |

Все основные наиболее важные этапы работы с "рмтмом " завершены ,теперь наступила очередь "марза ",а точнее его поршневой со всеми сопутствующими деталями .

Аккуратно и не торопясь разбираем и промываем детали , используя WD-40 и деревянные и алюминиевые проставки . Выпрессовываем контр поршень ,легкими ударами молоточка через алюминиевый стержень. выпрессовка контр поршня. гильза с извлеченным контр поршнем.... |

||

|

|

|||

4 Dec 2010, 22:46 4 Dec 2010, 22:46

Сообщение

#13

|

||||||||

Advanced Member    Группа: Members Сообщений: 54 Регистрация: 3-September 10 Пользователь №: 3,003 Место Жительства:воронеж Возраст:29 |

В статье Загороднего ,которая является основой нашей работы ,ничего не написано про то ,что применительно к двух канальному "РИТМ.М" можно обойтись и без расточки штатной рубашки охлаждения цилиндра "ритма" под гильзу "марза", это нецелесообразно в моем варианте.

Оказалось достаточным немного уменьшить диаметр шляпок у болтиков М-3 и доработать отверстия в рубашке"марза" для точного совмещения с картером "ритма" Болтики М-3 длинной 10-12мм лучше брать бронзовые применяемые в электрооборудовании они меньше подвержены окислению и ослаблению затяжки из за вибраций и нагрева. Очень порадовала плотная посадка рубашки охлаждения и гильзы ,это необходимо для нормального теплоотвода цилиндра. В статье Загороднего ничего не говорится и о том , что из за увеличенного рабочего хода поршня ,контр поршень упирается в рубашку цилиндра и просто не дает поршню совершить рабочий ход . Эта проблема легко решилась с помощью точила ,стенки контр поршня достаточно высокие и та пара миллиметров которые я сточил никак не повлияют на герметичность камеры сгорания . контр поршень. доработка контр поршня . Рубашка цилиндра "МАРЗ" это очень странная деталь ,как при таких толстых ребрах охлаждения пытались обеспечить нормальный обдув ,мне непонятно ... заготовка рубашки "марза" Чтобы поправить ситуацию и увеличить количество проходящего через ребра охлаждения воздуха, придется снимать лишнее и сделать их потоньше. с помощью болтика М-5 притянутого через отверстие контр винта ,легко и просто закрепляем рубашку в патроне сверлильного станка , надфилем и шлифовальной бумагой дорабатываем поверхность. доработка рубашки. Штатный контр винт "марза " как и во многих компрессионных двигателях откручивается во время работы мотора ,нарушая тем самым его режим . Самое простое решение, это сточить опорную часть контр винта на определенный угол, это помогает почти всегда . контр винт . Но я пошел по другому пути и заменил его на болтик М-6-16 из нержавеющей стали и снабдил его контргайкой, сточив шляпку и просверлив отверстие диаметром 2.5мм вставил и запрессовал обрезки стальной проволоки ОВС-2мм Конечно пришлось перерезать резьбу в рубашке на стандартную,шаг-1. теперь регулировочный контр винт не подведет. регулировочный винт с контргайкой готовая рубашка охлаждения. |

|||||||

|

|

||||||||

5 Dec 2010, 23:06 5 Dec 2010, 23:06

Сообщение

#14

|

|||

Advanced Member    Группа: Members Сообщений: 54 Регистрация: 3-September 10 Пользователь №: 3,003 Место Жительства:воронеж Возраст:29 |

Следующая операция ,это доработка поршня .

Тяжелый , не обработанный грубо выполненный поршень "марза",наверное самый тяжелый среди моторчиков рабочим обьемом 2.5 куб. см. Такой кусок серого чугуна , мне не нужен , чтобы снизить вибрации ,нагрузки на кривошипно шатунный механизм и подшипники , обрабатываем внутреннюю поверхность поршня небольшой шарошкой , в завершении стачиваем коническое донышко поршня чтобы оформить хоть какую то камеру сгорания и улучшить газодинамику будущего мотора .При обработке нужно стараться не повредить внешние поверхности детали и не переточить внутренние, снимать нужно 1.5-2.1мм, (поверхности в месте посадки пальца не обрабатываются! ) схема доработки поршня. доработка донышка. |

||

|

|

|||

6 Dec 2010, 21:36 6 Dec 2010, 21:36

Сообщение

#15

|

||

Advanced Member    Группа: Members Сообщений: 54 Регистрация: 3-September 10 Пользователь №: 3,003 Место Жительства:воронеж Возраст:29 |

Очень важным этапом в работе над мотором будет притирка пары , это особенно важно если пара "марза " новая или работала совсем мало , поршень и гильза этого мотора имеют ярко выраженный конус и при увеличении рабочего хода поршня его просто заклинит , поэтому притирка нужна в любом случае .

Промываем в бензине Б-70 поршень и гильзу , после просушки детали осматриваются , все заусенцы удаляются мелкозернистой шлифовальной бумагой . Для притирки пары потребуется набор паст применяемых для притирки клапанов автомобильных двигателей , продается в любом авто магазине , но если возможности купить нет ,то есть старый безотказный метод , которым пользовались еще наши деды , моторное масло и чистый просеянный цемент размешиваются до консистенции сметаны в чистой посуде и выстаивается один час при комнатной температуре . Я поступил именно так , после этого наносим пасту на поршень и гильзу ( в поршень можно поставить штатный шатун , чтобы было за что ухватиться) и вставив поршень донышком ВНИЗ именно вниз потому, что основная задача устранить излишнюю конусность пары , круговыми движениями прирабатываем пару в верхней части .Работу можно считать законченной когда поршень свободно двигается верх за пределы гильзы (обратной стороной) до одной четверти юбки . притирка пары . После обработки зеркало цилиндра должно иметь равномерный матовый цвет . |

|

|

|

||

7 Dec 2010, 19:12 7 Dec 2010, 19:12

Сообщение

#16

|

|||

Advanced Member    Группа: Members Сообщений: 54 Регистрация: 3-September 10 Пользователь №: 3,003 Место Жительства:воронеж Возраст:29 |

Итак основные самые сложные этапы доработок завершены ,потратив целый вечер на притирку пары ,я решил что с меня хватит и приступил к сборке двигателя .

Сборку проводим в том же порядке в котором дорабатывали мотор . поэтому начинаем с картера . Для начала изготавливаем сальник коленвала , в картере для него кстати предусмотрено место , но сальнички на заводе ставят не всегда ,наверное забывают. ...Вот и в моем случае его не оказалось , в идеале материалом для сальника служит электро картон или паронит , но вполне подойдет и плотный ватман .Ножницами и с помощью пробойников было изготовлено несколько сальников и выбран один самый лучший , после подгонки пропитываем сальник смазкой "ЛИТОЛ-24" или "ЦИАТИМ ."и устанавливаем деталь на посадочное место в картере... сальник коленвала. установка сальника. Теперь устанавливаем подшипники , легкими ударами стограммового молоточка через деревянную проставку запрессовываем сначала коренной затем носовой подшипник ,избегая ударов по внутренней обойме и сепаратору . Коленчатый вал при установке возможно будет садиться с усилием преодолевая сопротивление нового сальника, поэтому полезно протереть его моторным маслом. |

||

|

|

|||

12 Dec 2010, 19:58 12 Dec 2010, 19:58

Сообщение

#17

|

||||||

Advanced Member    Группа: Members Сообщений: 54 Регистрация: 3-September 10 Пользователь №: 3,003 Место Жительства:воронеж Возраст:29 |

Теперь , коленвал и подшипники на своем рабочем месте, значит можно устанавливать гильзу поршень и рубашку .

Для моторчика был изготовлен новый шатун из коленного Д 16 Т и новый палец поршня . На сверлильном станке в заготовке шатуна сверлились отверстия с межцентровым расстоянием 25.5 мм ,затем калибровалось отверстие нижней шейки шатуна ,а сверлом Д -4.2 верхняя шейка шатуна ,этим же сверлом рассверливались отверстия в поршне и из него же был изготовлен новый палец поршня , края пальца на срезе закругляются и полируются. Все эти работы выполнял по рекомендациям из статьи Загороднего . Получилось, что при таком шатуне фаза перепуска начинается на 200 градусов от ВМТ ,что способствует лучшей продувке цилиндра . Хотя... если возможности изготовить новый шатун нет ,то можно взять от КМД, или ЦСТКАМ 2.5 Д . они короче всего на 0.5 мм ,это не так критично , зато они из качественного дюраля . Шатун обрабатывался на точиле, надфилями и различной шлифовальной бумагой , на изготовление ушел целый вечер ...но дело того стоило я думаю. схема изготовления шатуна . готовый шатун. Перед установкой гильзы было изготовлено уплотнительное медное колечко чтобы исключить прорыв ТВС из картера уплотнительное кольцо гильзы. гильза с кольцом. Шатун поршень и гильза маркируются ,что бы при разборке не перепутать их положение после прикатки двигателя. Запрессоввываем контр поршень смазав его моторным маслом , ставим на гильзу уплотнительное колечко , затем монтируем поршень и шатун ,также смазываем их маслом . В последнюю очередь ставим рубашку охлаждения и стягиваем заранее приготовленными доработанными винтами М-3. сборка двигателя. |

|||||

|

|

||||||

17 Dec 2010, 22:05 17 Dec 2010, 22:05

Сообщение

#18

|

||||||||

Advanced Member    Группа: Members Сообщений: 54 Регистрация: 3-September 10 Пользователь №: 3,003 Место Жительства:воронеж Возраст:29 |

Следующая на очереди , золотниковая стенка .

Перед установкой футорки из электрокартона или тонкой резины , (силикона) изготавливается уплотнительное колечко , эта операция позволит избежать ненужных подсосов воздуха через впускной канал и как следствие нарушения режима работы мотора. прокладка футорки. Теперь устанавливаем жиклер , у штатного жиклера ритма очень короткий штуцер под топливную трубку поэтому я удлинил его напаяв латунную трубочку .Иглы мне не досталось , но вполне подошла регулировочная игла от МК-17 Иглу следует подточить для более плавной регулировки подачи топлива , тут все просто чем больше конус иглы тем четче настройки . Также изготавливаем и прокладочки жиклера , лучший материал это мягкий алюминий , из которого сделаны тюбики зубной пасты и разные крема для обуви . С помощью пробойников и ножниц изготавливаем нужное нам количество прокладочек.. изготовление прокладок жиклера. топливный жиклер Для лучшей герметизации ,полезно одеть на свободный участок резьбы жиклера отрезок силиконовой трубочки. При установке жиклера следим за тем чтобы отверстие подачи топлива располагалось на 90 градусов относительно воздушного потока (в стенку футорки ). Вырезаем из алюминия или картона уплотнительную прокладку задней стенки , если используем картон то смазываем его литолом или циатимом , я решил вырезать ее из алюминия он более долговечен. уплотнение золотниковой стенки . золотниковая стенка в сборе Перед установкой золотниковой стенки обязательно смазываем золотник моторным маслом , полезно также заменить старые болты крепления стенки на новые болтики М 3 - 10 ММ. Конечным этапом после установки стенки будет установка штатной резиновой прокладочки ,эта не маловажная деталь обеспечивает герметизацию канала золотника, поэтому ее лучше посадить на красный автомобильный герметик . резиновая заглушка. установка заглушки . |

|||||||

|

|

||||||||

17 Dec 2010, 22:34 17 Dec 2010, 22:34

Сообщение

#19

|

|||||

Advanced Member    Группа: Members Сообщений: 54 Регистрация: 3-September 10 Пользователь №: 3,003 Место Жительства:воронеж Возраст:29 |

Итак работы по двигателю близятся к завершению , все основные узлы и детали смонтированы на свои места , так как у меня не оказалось опорной шайбы воздушного винта ,пришлось ставить от КМД 2.5 Она прекрасно подходит ( вал "ритма" D-6мм ) ее пришлось тоже приводить в порядок с помощью дрели и шлифовальной бумаги .

опорная втулка КМД. Для фиксации винта можно использовать увеличенною шайбу D-6мм и простую гайку со стандартной резьбой . У меня под рукой оказался кок фиксатор от МК -17 отполировав и перерезав резьбу в нем на стандартную М-6 шаг -1 я поставил его на двигатель , по крайней мере, это привлекательнее гайки с шайбой двигатель в сборе. двигатель в сборе. двигатель в сборе. ВПЕРЕДИ ИСПЫТАНИЯ .. |

||||

|

|

|||||

19 Dec 2010, 18:14 19 Dec 2010, 18:14

Сообщение

#20

|

||||

Advanced Member    Группа: Members Сообщений: 54 Регистрация: 3-September 10 Пользователь №: 3,003 Место Жительства:воронеж Возраст:29 |

Для обкатки настройки и различных испытаний модельных двс был изготовлен обкаточный стенд, по мотивам промышленного только целиком из металла . За много лет эксплуатации он немного потрепался ,но функциональные свойства не потерял

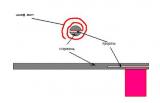

обкаточный стенд . Теперь можно заняться подготовкой к запуску мотора . Приготавливаем топливную смесь для нашего дизеля, в пропорциях 30 % касторки 30% эфир и 40% керосина .Это универсальная смесь для моторов рабочим объемом 2,5 куб. см. без добавок и ненужной мешанины . За много лет эксплуатации дизелей различных марок начинаешь понимать , что лучшее топливо это стандартное топливо, проверенное годами . Множество споров о достоинствах и недостатках того или иного компонента горючки еще раз подтверждают, что плюсы и минусы его находятся в спокойном равновесии .Поэтому я не стал применять присадки вроде амилнитрита ,нитробензола и нитрометана . Если вопрос о приготовлении топлива стоит ребром и компонентов попросту не достать например эфир, то за касторкой можно сходить в любую аптеку , за керосином в хоз маг и купить осветительного ,а эфир купить в виде жидкости для быстрого запуска автомобилей зимой , они бывают разные ,импортные и отечественные ,для дизелей и карбюраторных двигателей.Так ,что рекомендовать ,что либо конкретно не берусь ,единственное что важно это как можно меньшее количество присадок ,в виде масла, антипены и противозадирных. Они нам не нужны. По возможности читайте мануал на упаковке. двигатель на стенде подготовка перед запуском. Конечно смешивать компоненты лучше всего дома при комнатной температуре , в чистой мерной посуде, супер точность конечно ненужна ,но желательно соблюдать пропорции .Готовая топливная смесь фильтруется (можно использовать топливный фильтр для авто ) и выстаивается хотя бы пару часов . Когда встал вопрос о воздушном винте я не стал гадать ,что поставить на мотор ,а начал с "нуля " поставив полиамидный советский ( балансированный конечно) 200-100 , накинуть побольше я всегда успею .Хотя конечно я знал ,что с таким легким винтом могут возникнуть проблемы с запуском и плавностью режима работы мотора из за недостаточного эффекта маховика ,но мне повезло и я попал с винтом в точку ,даже не ожидал от мотора такого до безобразия простого и легкого запуска |

|||

|

|

||||

|

2 чел. читают эту тему (гостей: 2, скрытых пользователей: 0)

Пользователей: 0

| Текстовая версия | Сейчас: 3rd April 2025 - 20:52 |

Powered By IP.Board

© 2025 IPS, Inc.